半田付けについて

メンテナンス作業において、半田付けは要です。

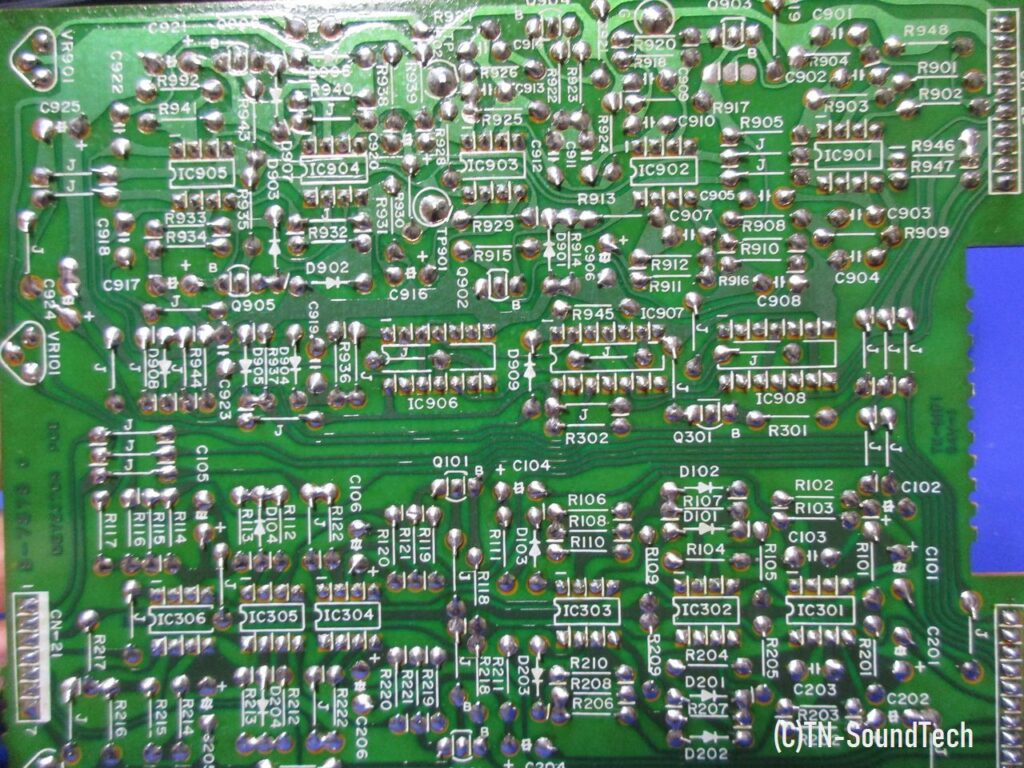

現在、標準メンテナンスでは通称オレンジキャップと呼ばれるポリプロピレン・コンデンサのすべてと電源回路の電解コンデンサを交換しており、電解コンデンサ全交換オプションでは文字通り、電解コンデンサを全交換しております。交換する電子部品は標準メンテナンスで約150個、電解コンデンサを全交換時にはさらに約200個の部品を交換します。

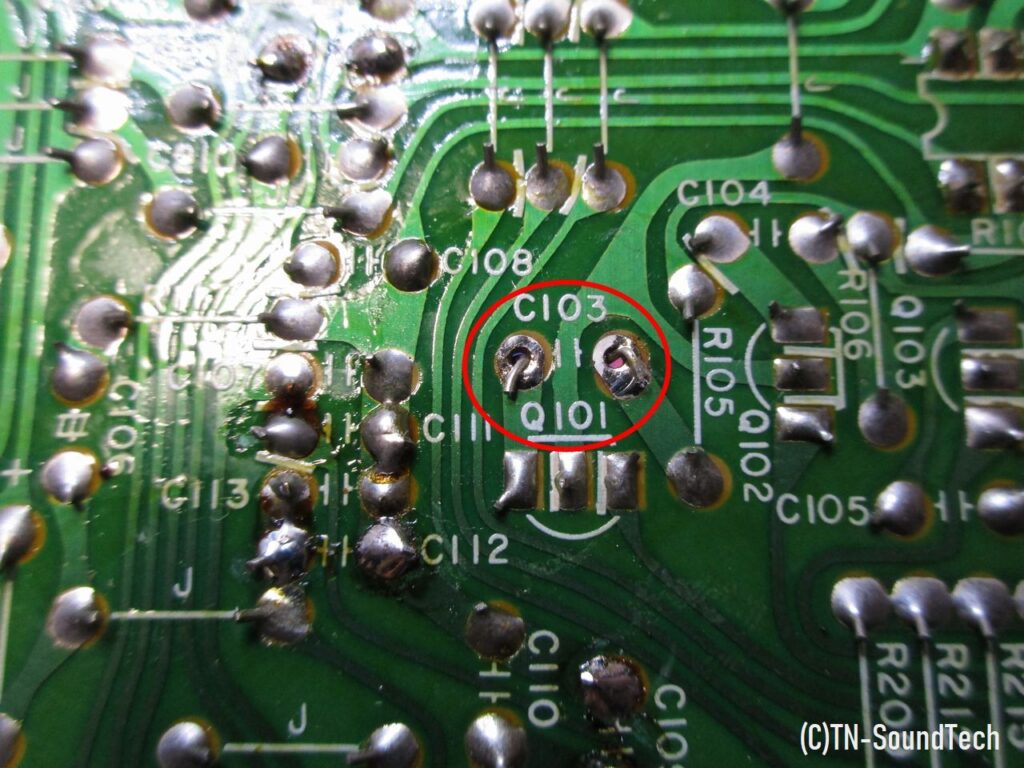

そこで問題になるのが、部品交換時のプリント基板の銅箔ランド(パターン)へのダメージ(剥離などの損傷)です。近年の製品のプリント基板であれば、それほど気を遣わずに作業を行うことが出来るのですが、製造から40年以上経過していることや当時のプリント基板製造技術から半田付けや半田吸い取り時の作業は細心の注意が必要なのです。

当方では、以下の手順で作業しております。

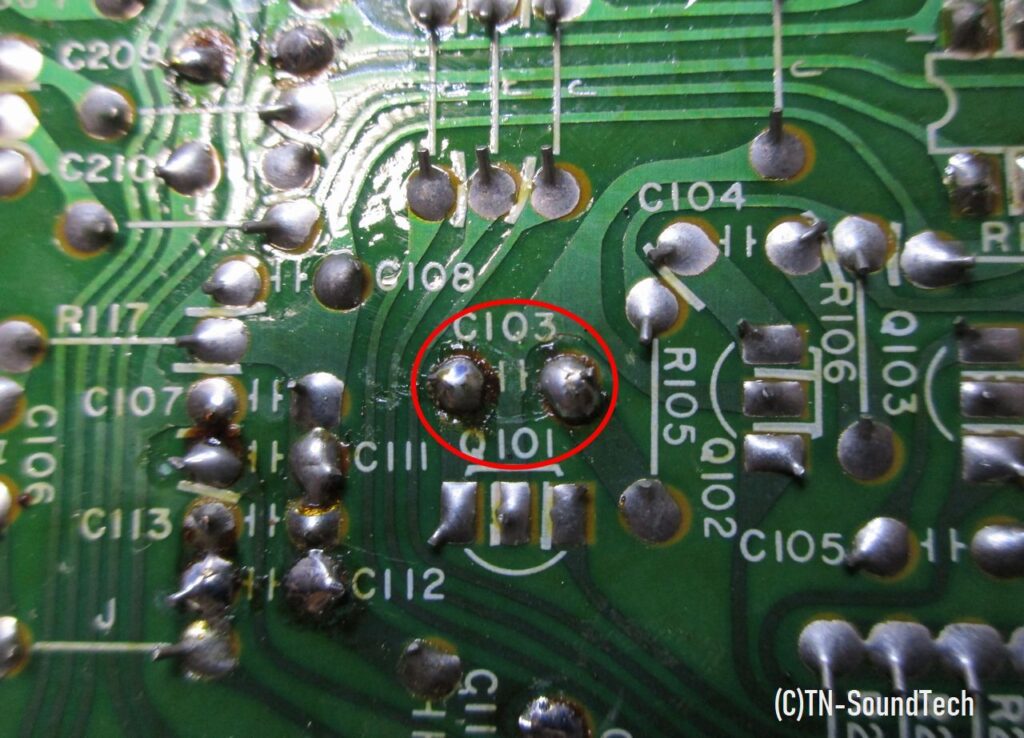

1.ハンダ交換対象のランドにハンダを追加

新しく半田を追加することで、次の半田吸い取り時にハンダが溶けやすくなり、過熱時間の短縮と半田除去率が高まります。

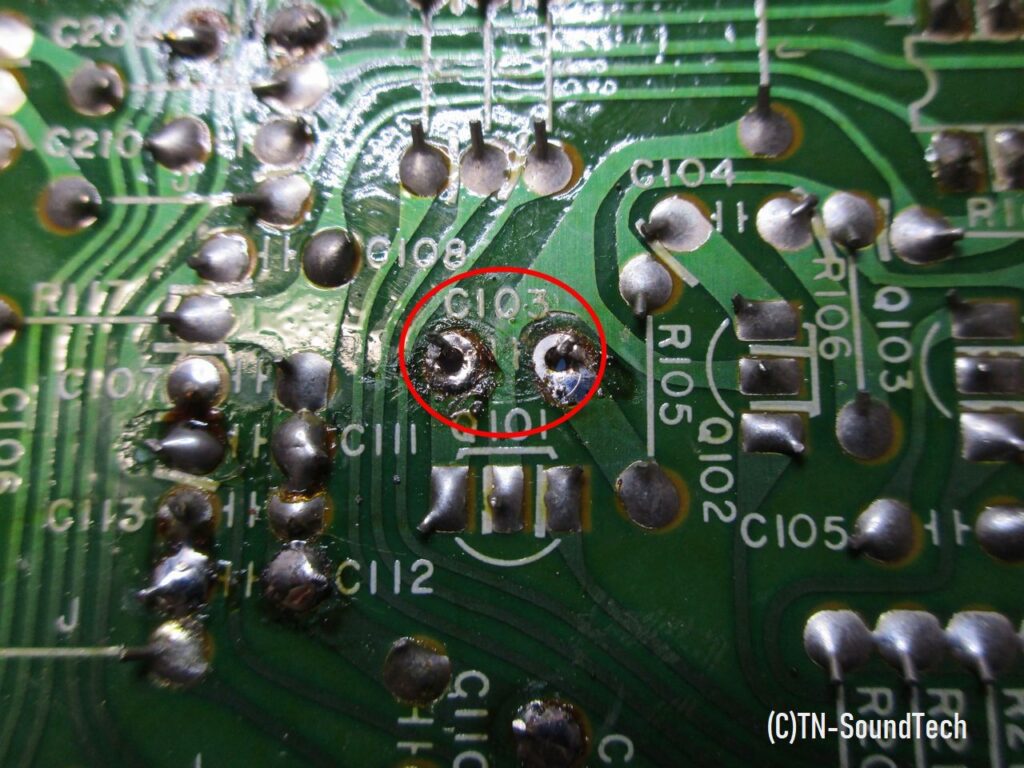

2.手動式ハンダ吸い取り機によるハンダ吸い取り

古いプリント基板では、電動式ハンダ吸い取り機よりも(振動低減の観点から)プリント基板へのダメージが少ないと考えています。

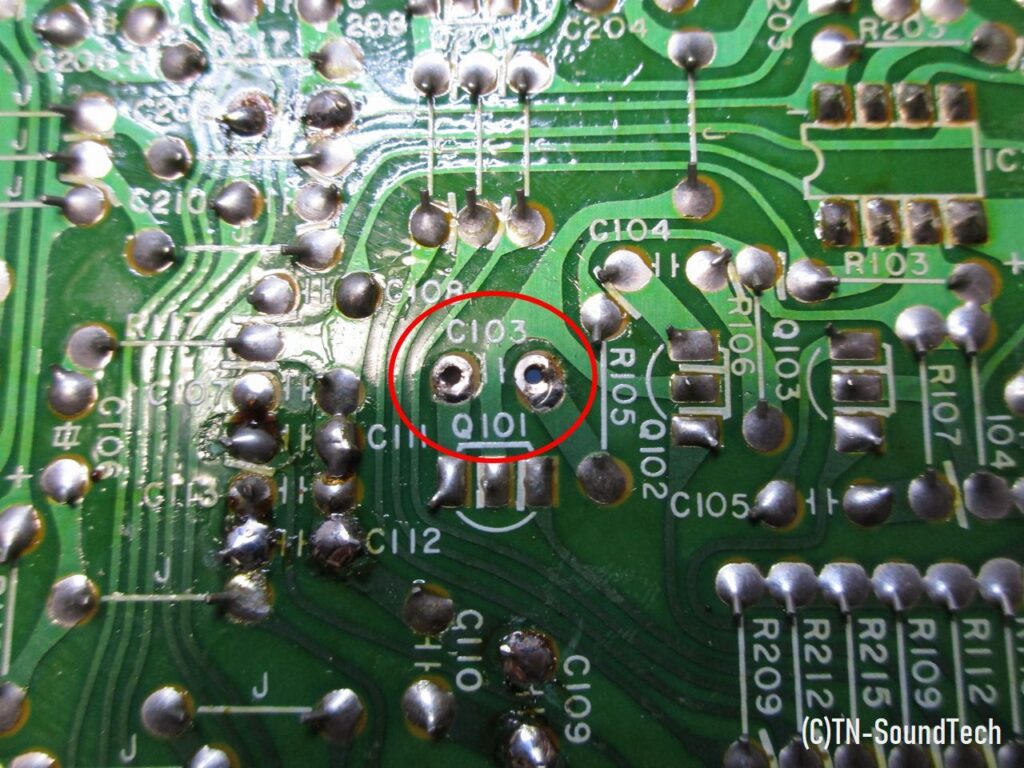

3.対象ランドの清掃

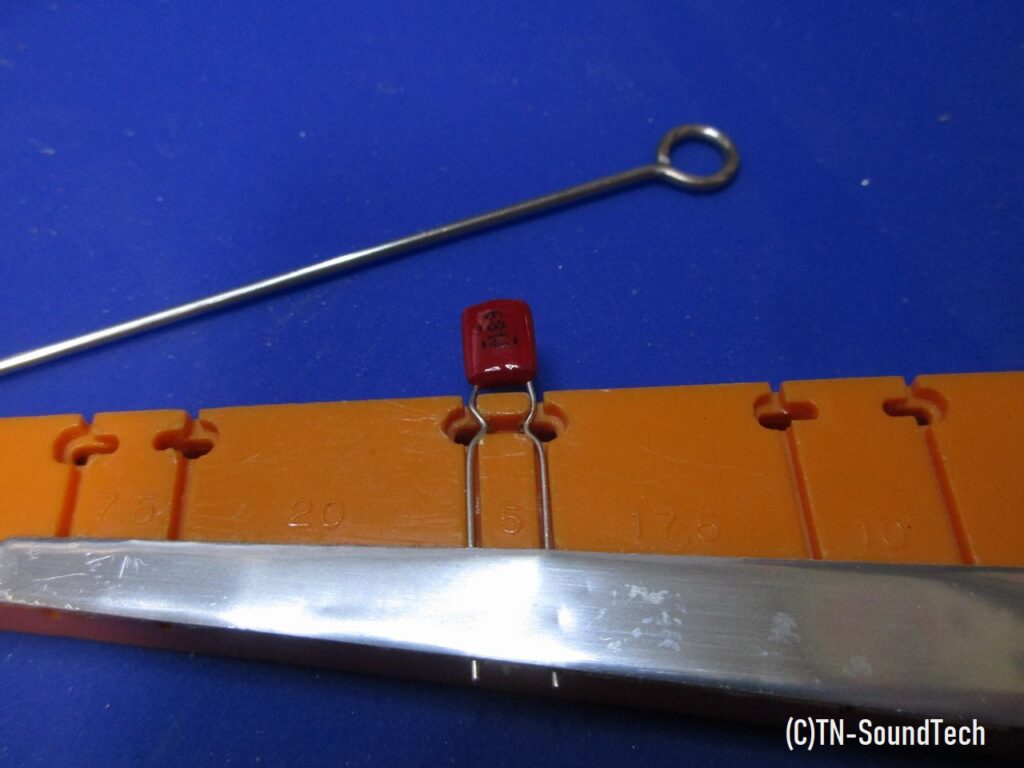

4.交換部品のリード成型

5.部品の挿入後にハンダ付け

パターンにリードを添わせることで、部品を動化した時にパータンへのストレスが低減されると考えます。

6.1-5を対象部品に対して繰り返し

7.交換部品対象以外のランドを含めて全点再ハンダ付

8.プリント基板全体を清掃

9.絶縁コーティング剤を塗布

また、項目7の交換部品以外の全ランドを再ハンダすることも重要です。製造時のハンダですが、お世辞にもハンダ量が多めとはいえないのと、コネクタやラッピングポストなどの力が掛かる部分についてはハンダクラックが起きていることが少なくありません。そのために再ハンダし、ハンダ量を増やすことでハンダクラックがすでに起きていれば補修となり、起きていない場合でも将来のハンダクラックを予防することが出来ます。

地道でとても時間の掛かる作業なのですが、これを行わないとメンテナンスの意味が無いと考えておりますので、キッチリと作業を行っております。